セットカラー?

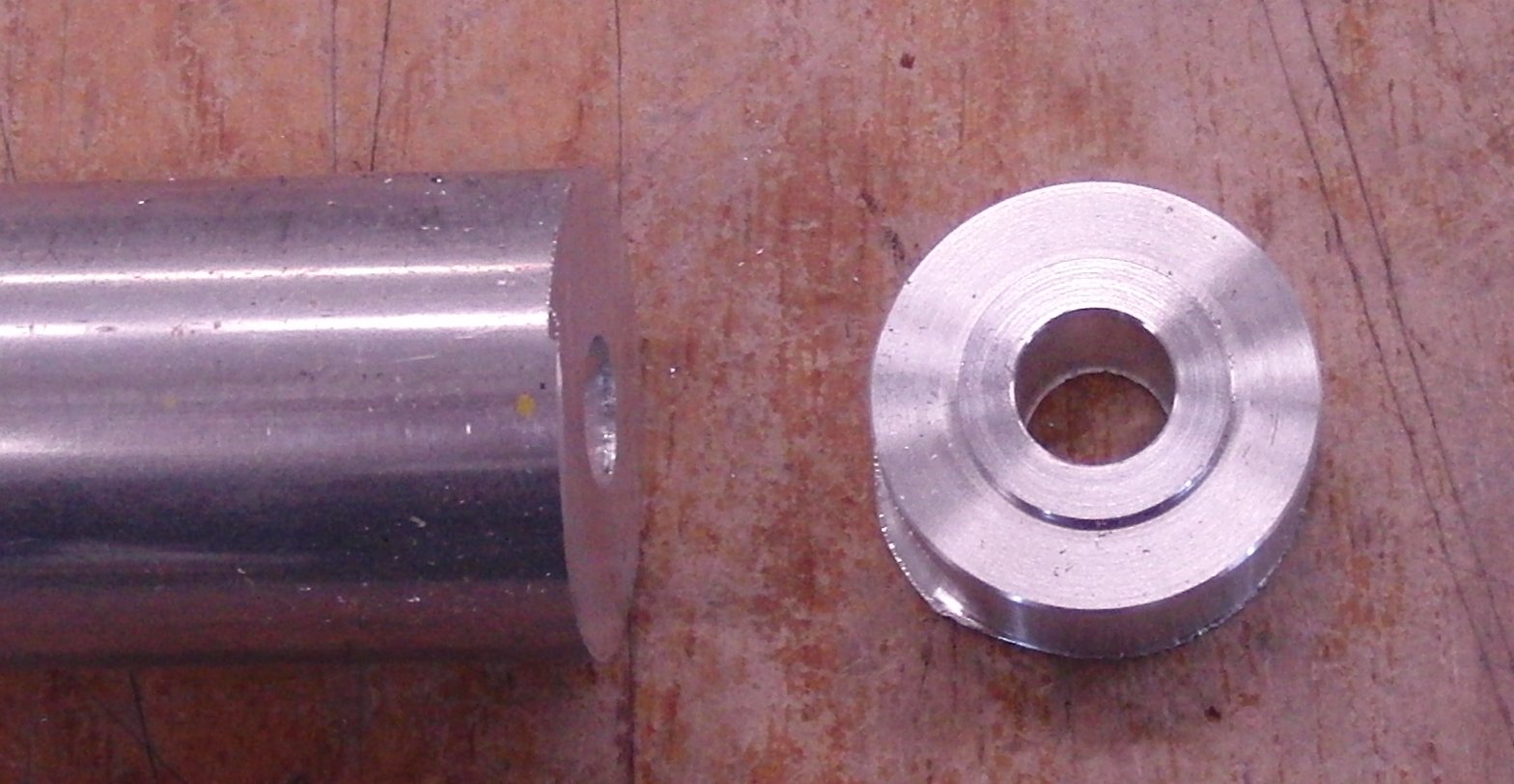

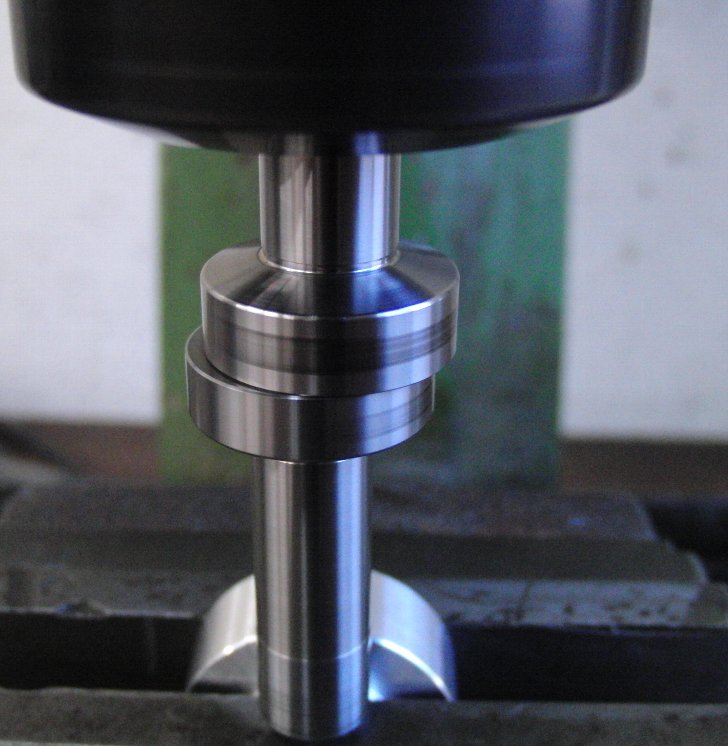

セットカラー(SetCollar)とはこんな部品です(引用元:鍋屋バイテック).

この部品はボールベアリングに定位置予圧を施す際や,軸のストッパとして使う際に用います. ハイブリッドロケットの場合はエンジンステムに使いますね.

旋盤とフライス盤の基本的な使い方を体験する際の教材として適当なのでここで紹介します.ぜひぜひ工作機械を使えるようになって下さい.

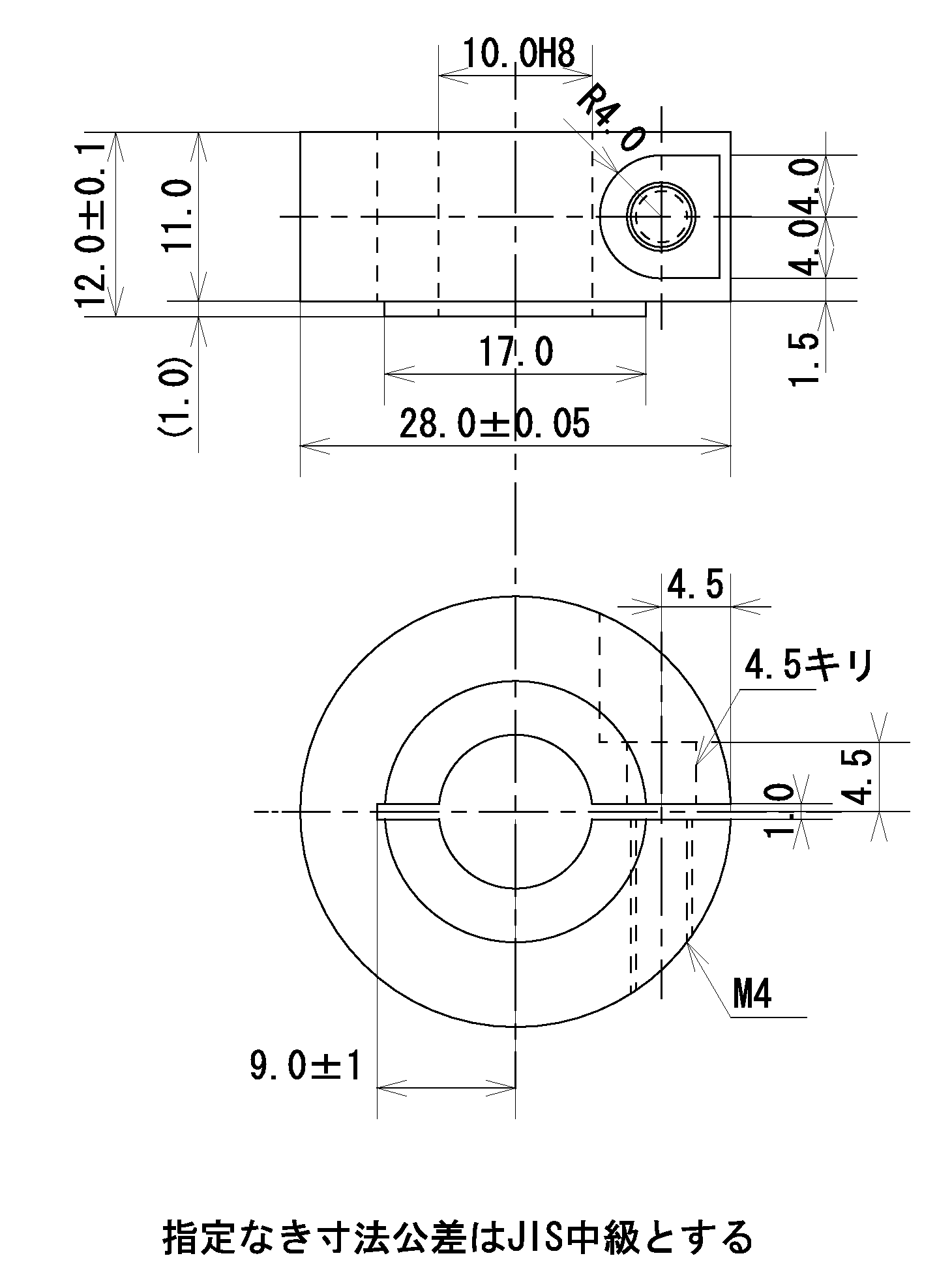

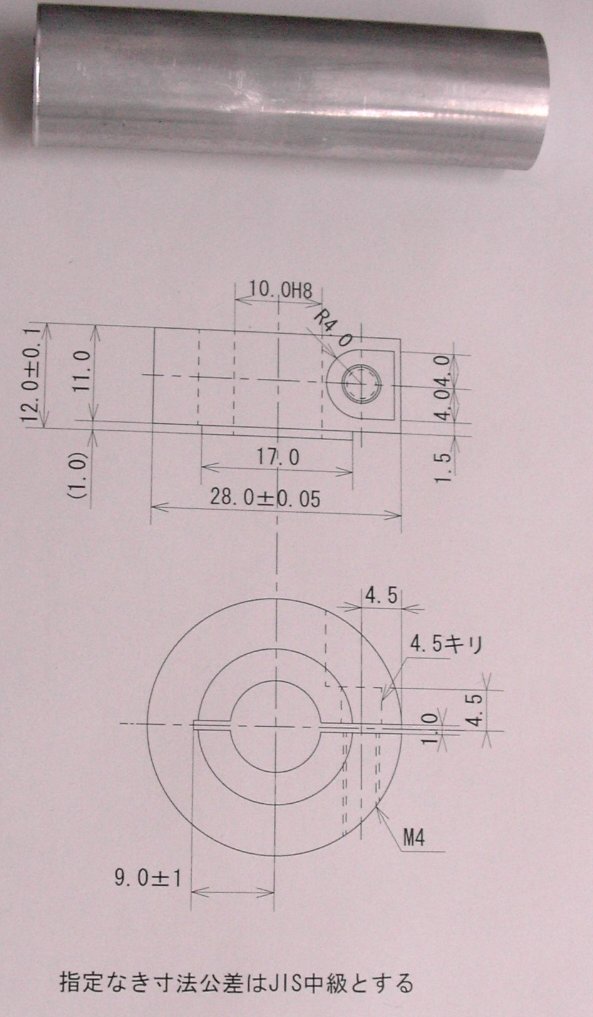

図面

ポイントは内径公差です.H8を狙います.嵌め合いは50μも隙間があるとゆるゆるになってしまいます.

あまりにゆるゆるだと,ロックボルトを締めてもしっかり締結されません.

寸法出しの勉強として,外形の公差も少々厳しくしてみました

(この公差はあくまで勉強のためであって,実用上必要のない公差は指定してはいけません).

他の寸法は適当です.

いざ加工

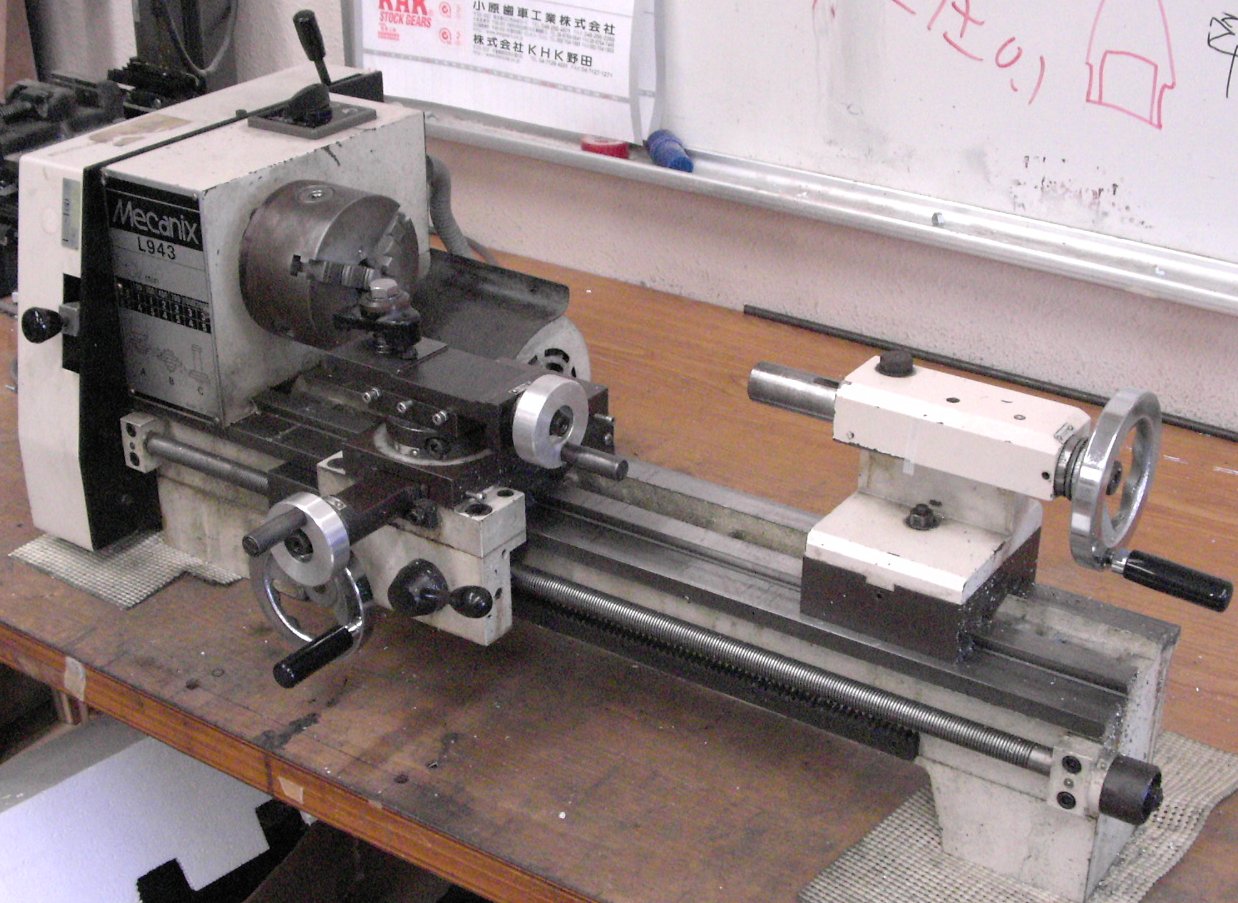

まずは旋盤を使います.

汎用旋盤を使った人の目には奇異に映るかと思いますが,これでも立派に旋盤です.

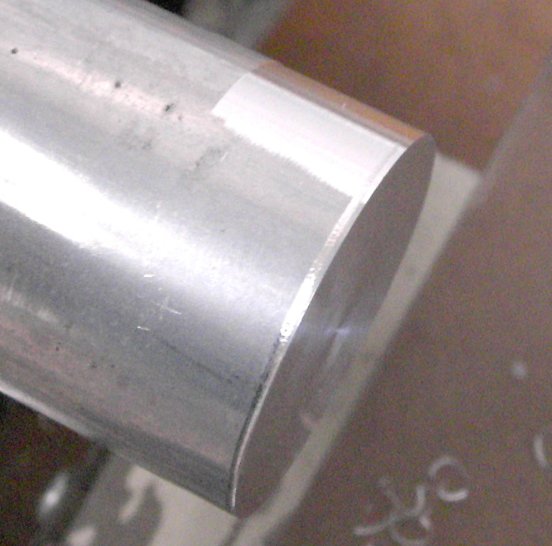

今回使うワークはΦ30のジュラルミンです(多分A2017).

L100ぐらいにカットして使います.

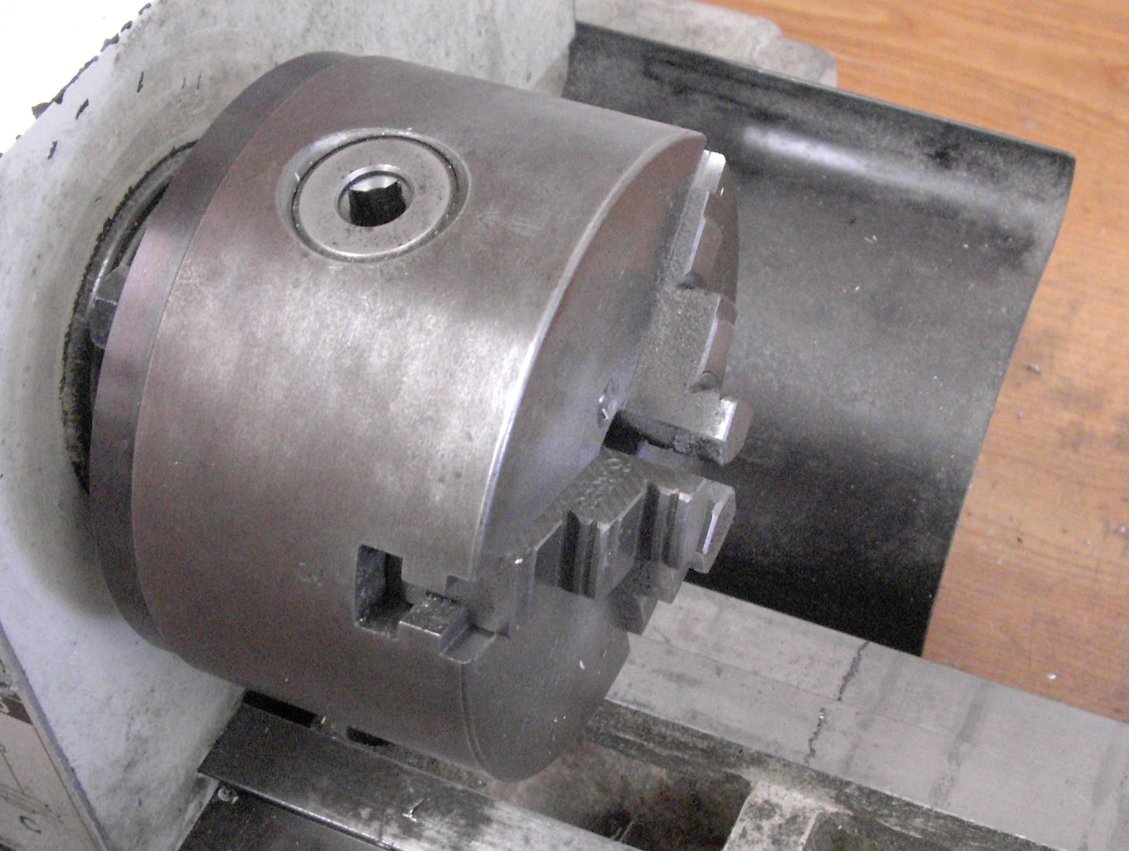

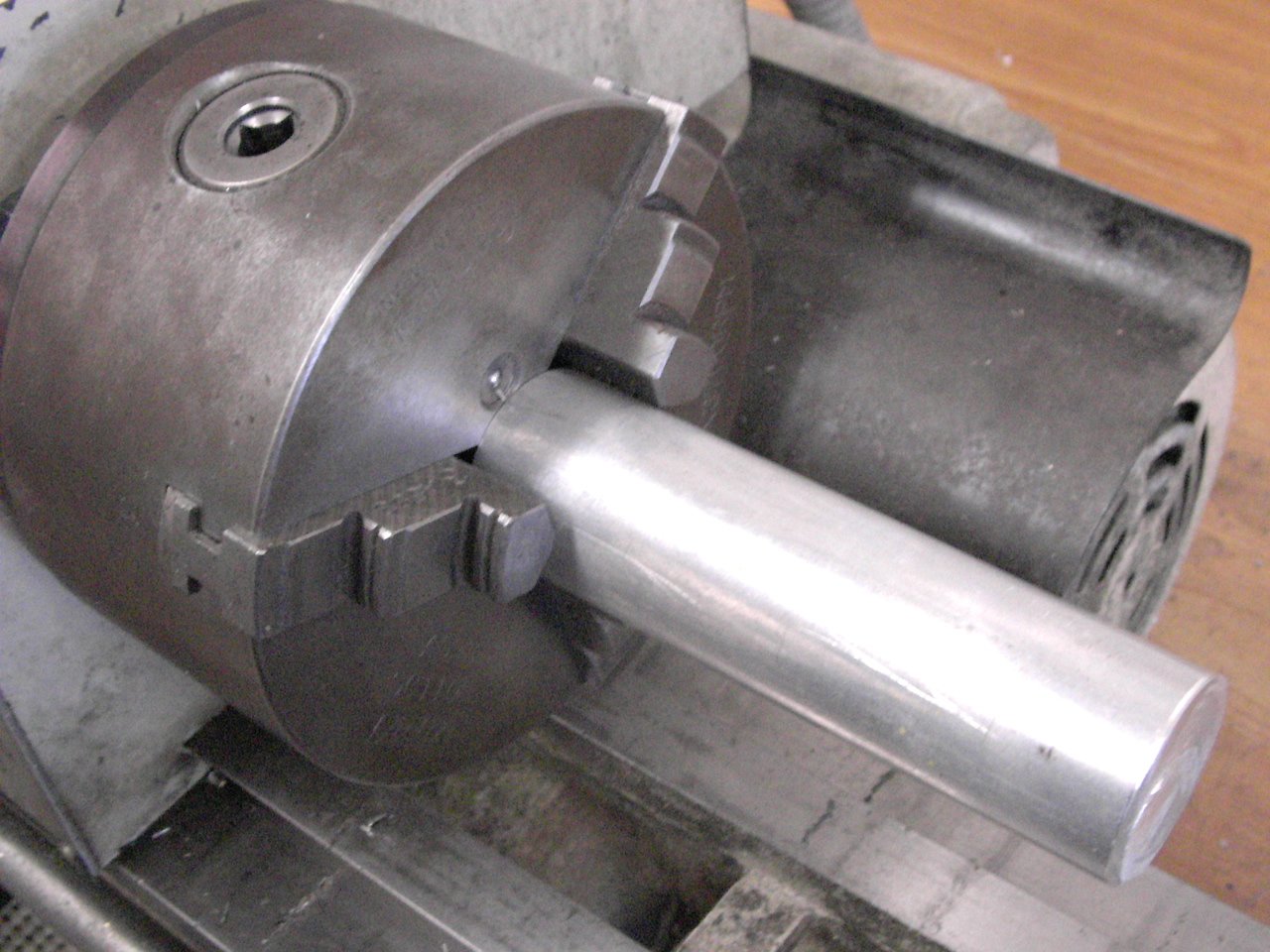

ワークをチャックに銜えます.

ワークは爪の根元まで噛ませます.そうしないと,チャックが痛んでしまいます.

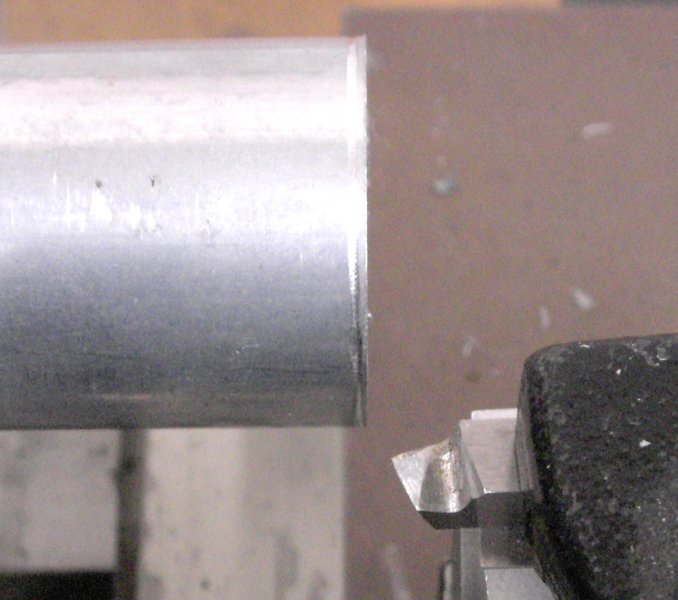

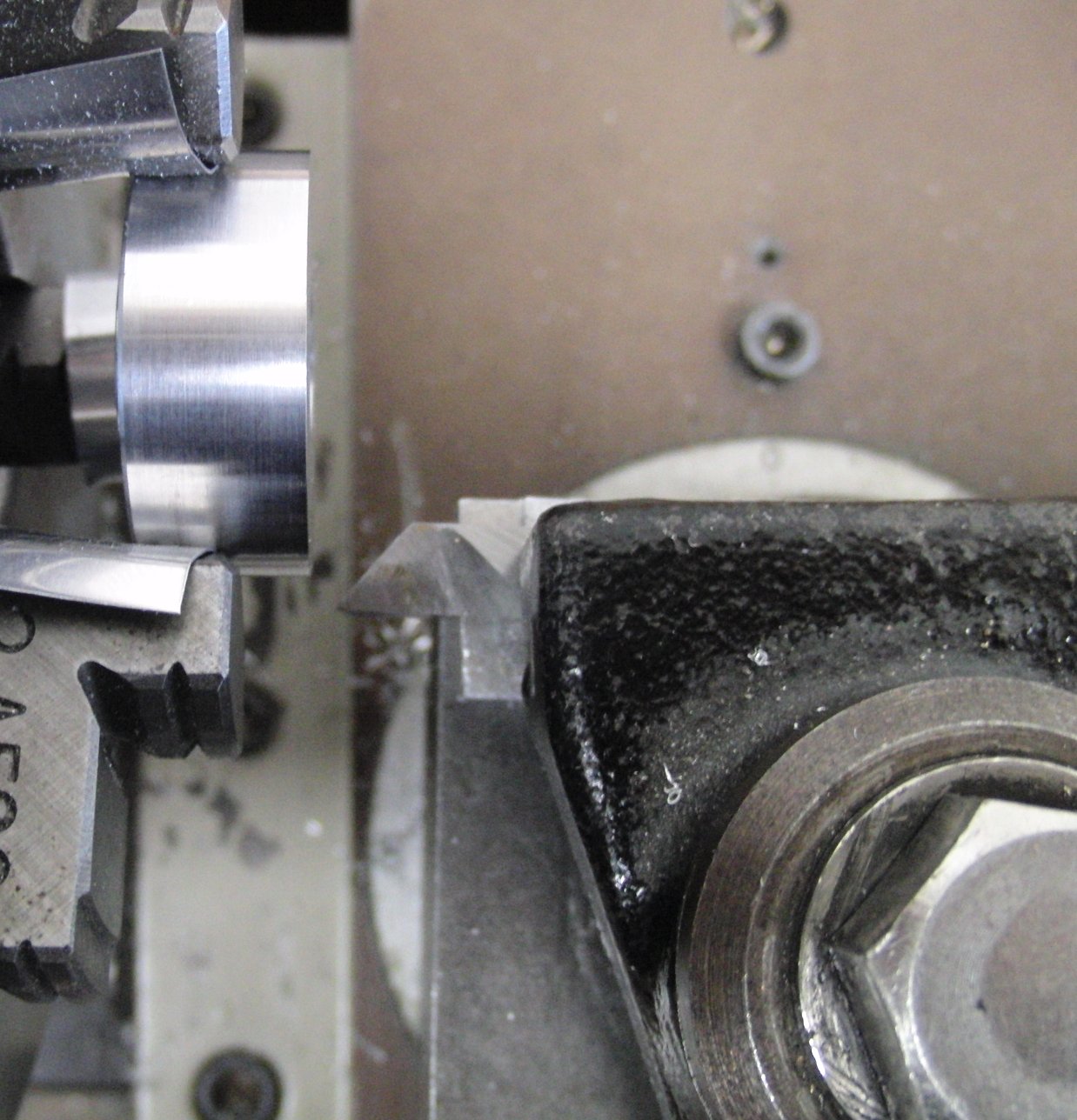

端面が汚いので,まずここを仕上げます.

片刃バイトを使って端面を切削します.

手前から奥へ刃物を送ります.切り込みは0.5程度に留めます.

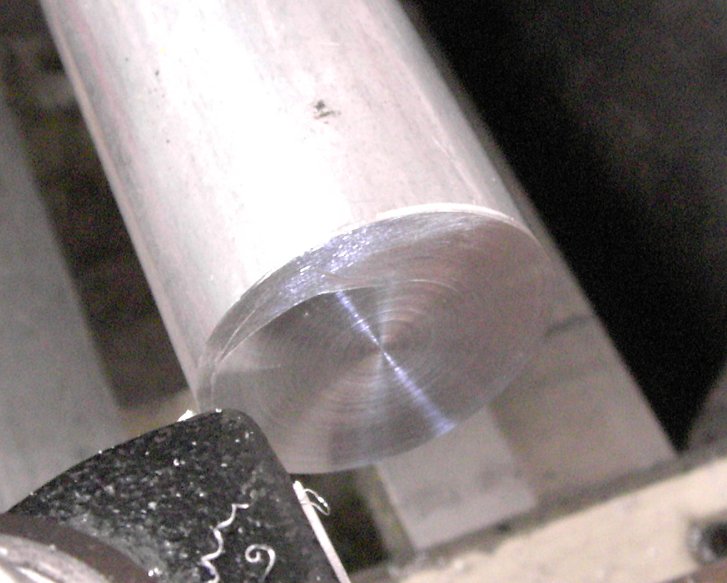

削り終わった後です.面がまだ出ていないのでもう一度端面を削ります.

削っている最中...

端面がほぼ整ったので,これで完了です.上側がまだ若干残っていますが,後々なくなる部分なので問題有りません.

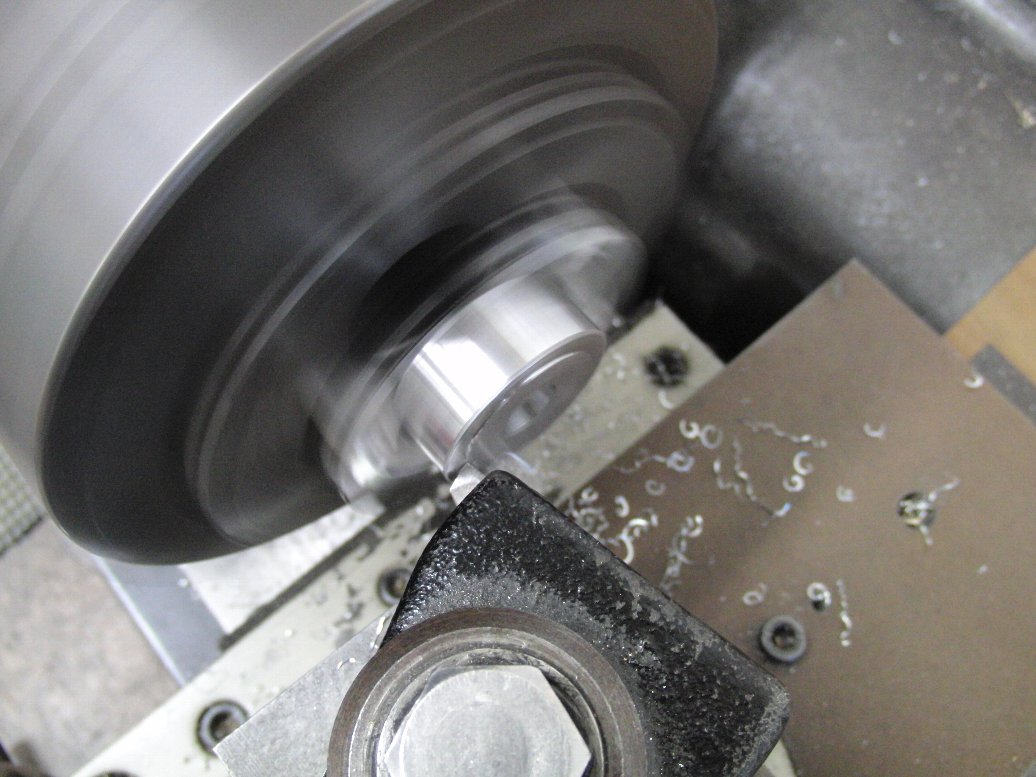

続いて外周を削ります.片刃バイトを使います.

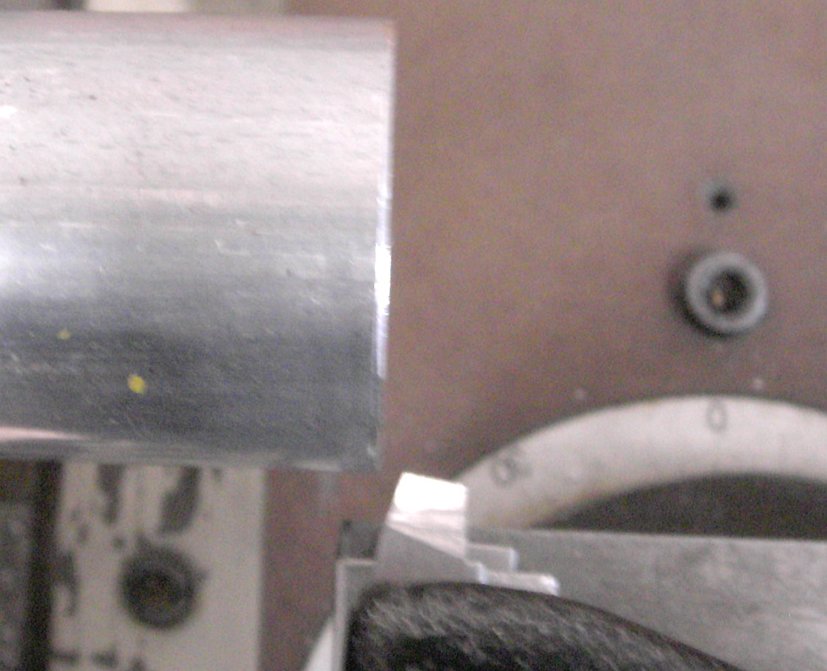

かすかに切り込んだ後です.テカって見にくいですが,円周の一部しか削れていないことから,ワークが偏心していることが分かります.

単純にチャッキングしただけでは芯と平行度がでないということを覚えておいて下さい.

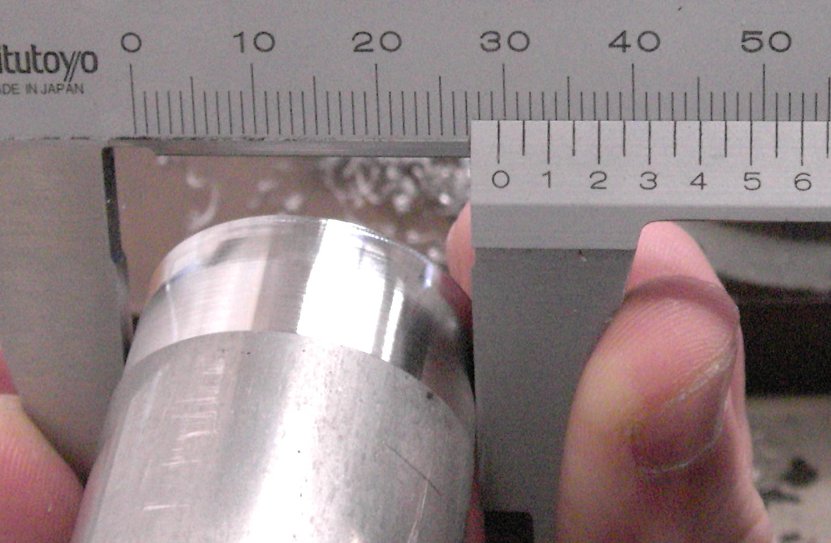

もう少し切りこんで全周が切削できた後に直径を測ります.

Φ29.55ですね.所望の直径はΦ28なので,残りは1.55です.

よって必要な送り量は1.55/2=0.775ですね.

一度に0.775切り込むのではなく,粗取りと仕上げの二つに分けて切り込みます.

ここでは0.6切り込んでいます.

この後,もう一度測定をして仕上げます.

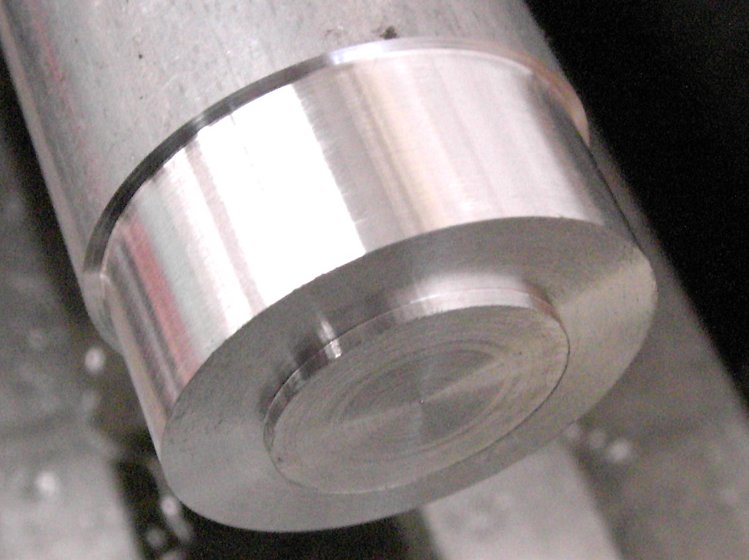

ばっちりΦ28.0です.

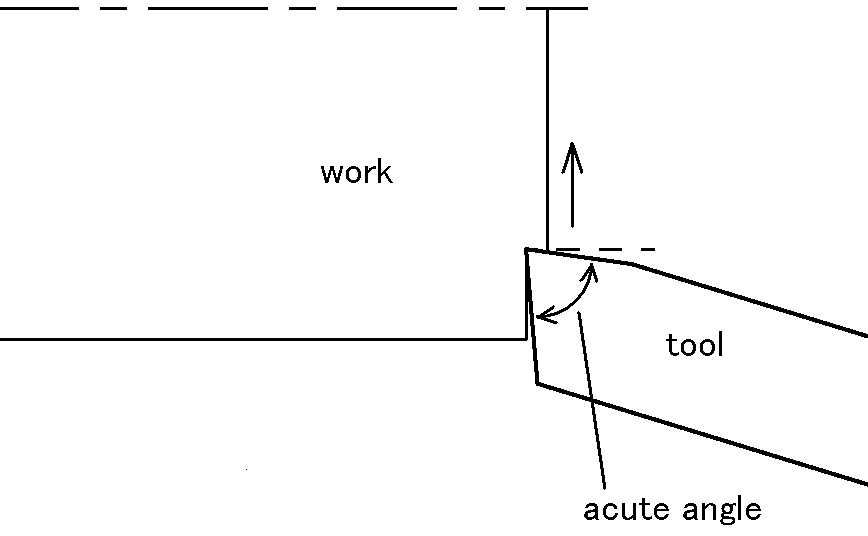

続いて,端面に段をつけます.左片刃バイトを傾けて刃物台にセットします.

模式図です.刃先を鋭角に研ぐのがポイントです.

ただし,これだと側面が段々になってしまうので,最後に縦方向に送って仕上げます.

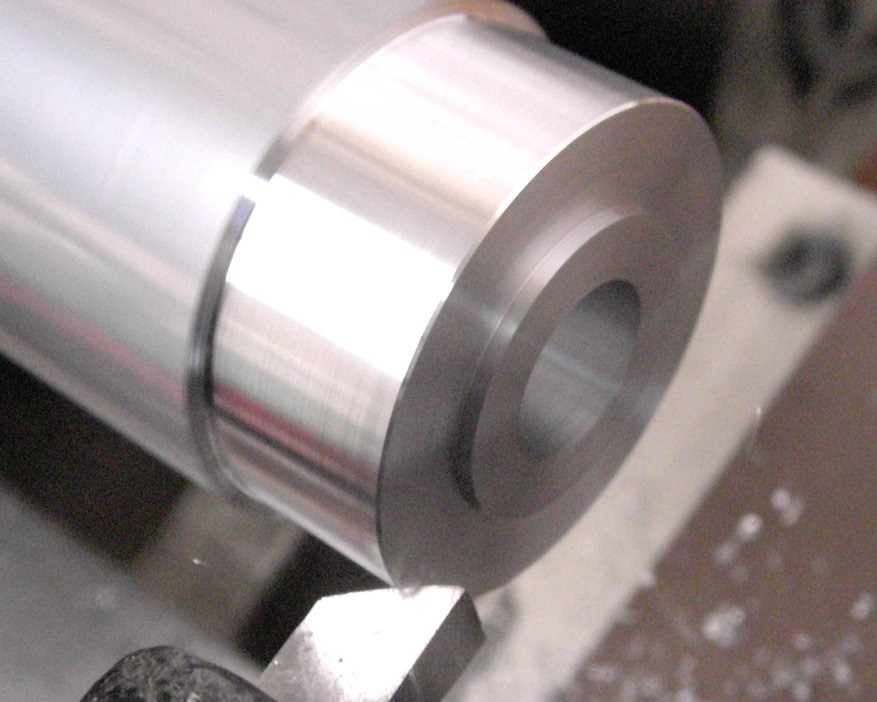

段付け完了です.良く見ると分かるのですが実はビビっています.研ぎ直さないとダメですね.

続いて,軸が通るΦ10.0の穴を空ける工程に入ります.

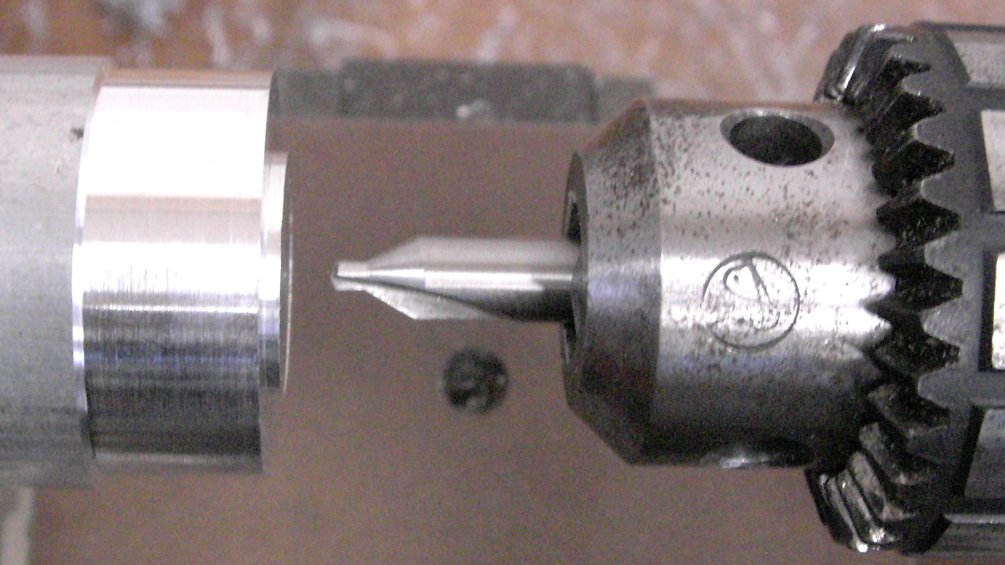

心押台にドリルチャックを嵌めてさらにセンタドリルを銜えます.

センタドリルでガイドを付けないと,精度の高い穴あけはできません.

もみつけ完了.ですが,若干深すぎです.カメラに気をとられていたらこうなってしまいました.

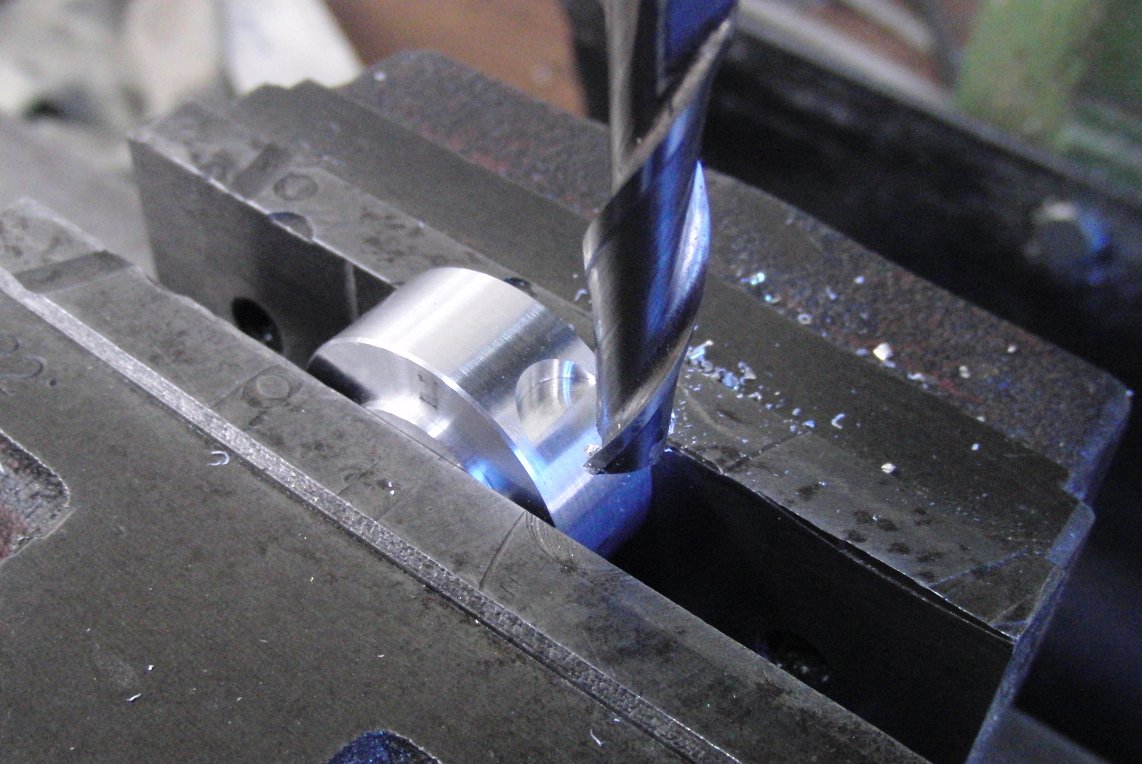

Φ9.5のドリルで穴を空けます.回転数を落とし,給油しながらゆっくり空けます.

穴の深さは14程度にします.

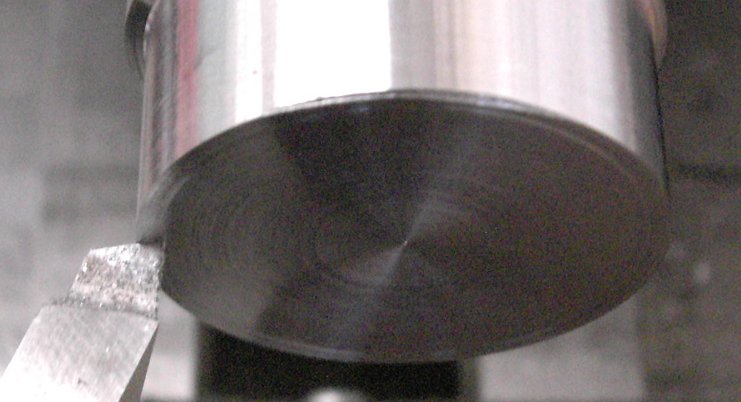

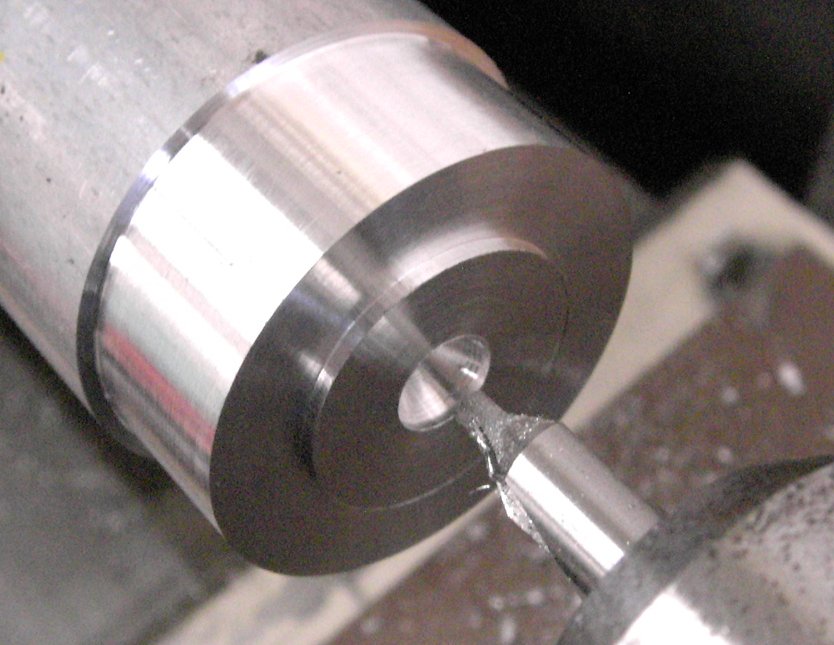

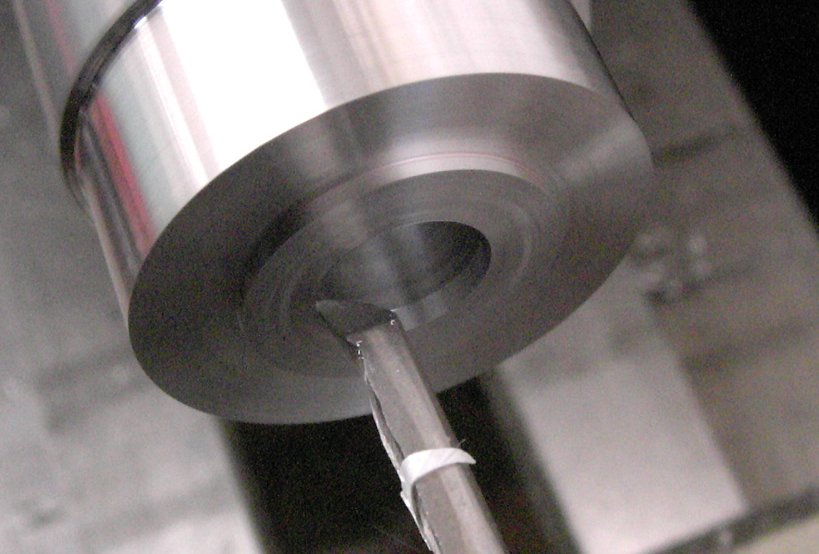

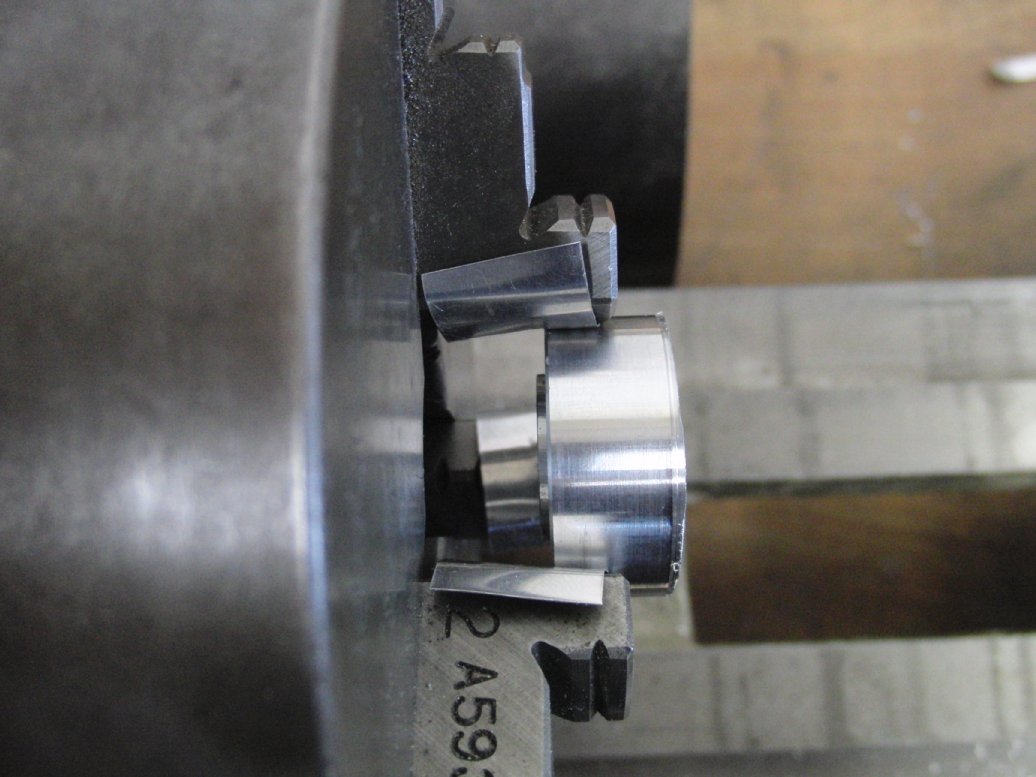

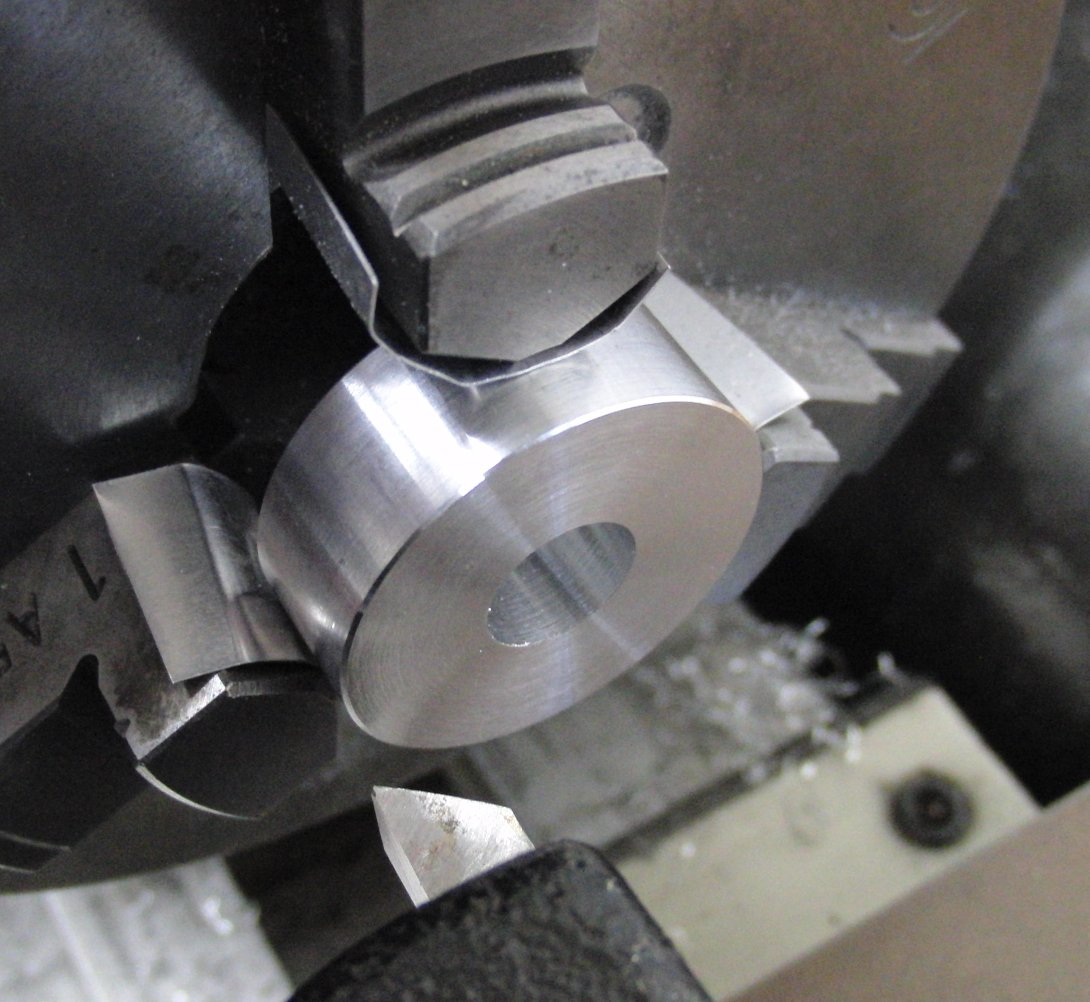

中ぐりバイトで内径を10.0に広げていきます.

中ぐりバイトは歯の剛性が小さいので,無理がききません.切り込みは0.2程度に留めます.

バイトの途中についている白いテープは送り深さの目安です.

刃先から13の所にテープのエッジがくるように貼ってあります.

公差が厳しいので慎重に削ります.寸法のチェックにはΦ10のエンドミルのシャンクをピンゲージの代わりとして用います.

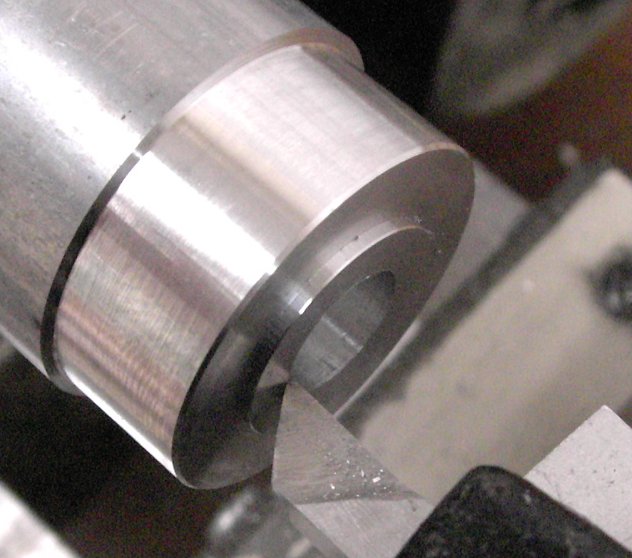

中ぐりが完了したら,続いて糸面取りをします.

内径側の糸面取りの様子.

面取りが完了したらチャックからワークを取り外します. とりあえずお疲れ様でした.

バンドソーで切断

前工程で付けた溝に沿ってバンドソーで切断します.備え付けのバンドソーは根性が無いので,5分ぐらいかけて気長に切ります.

太い丸物の切断はおっかないです.

続.旋盤加工

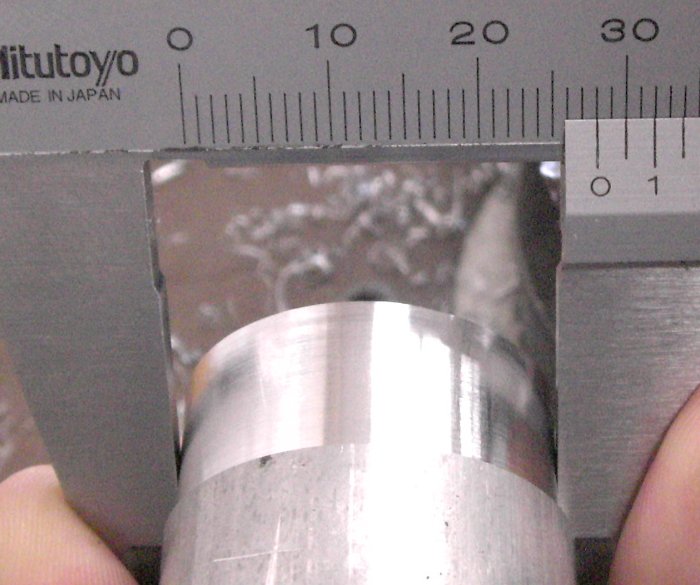

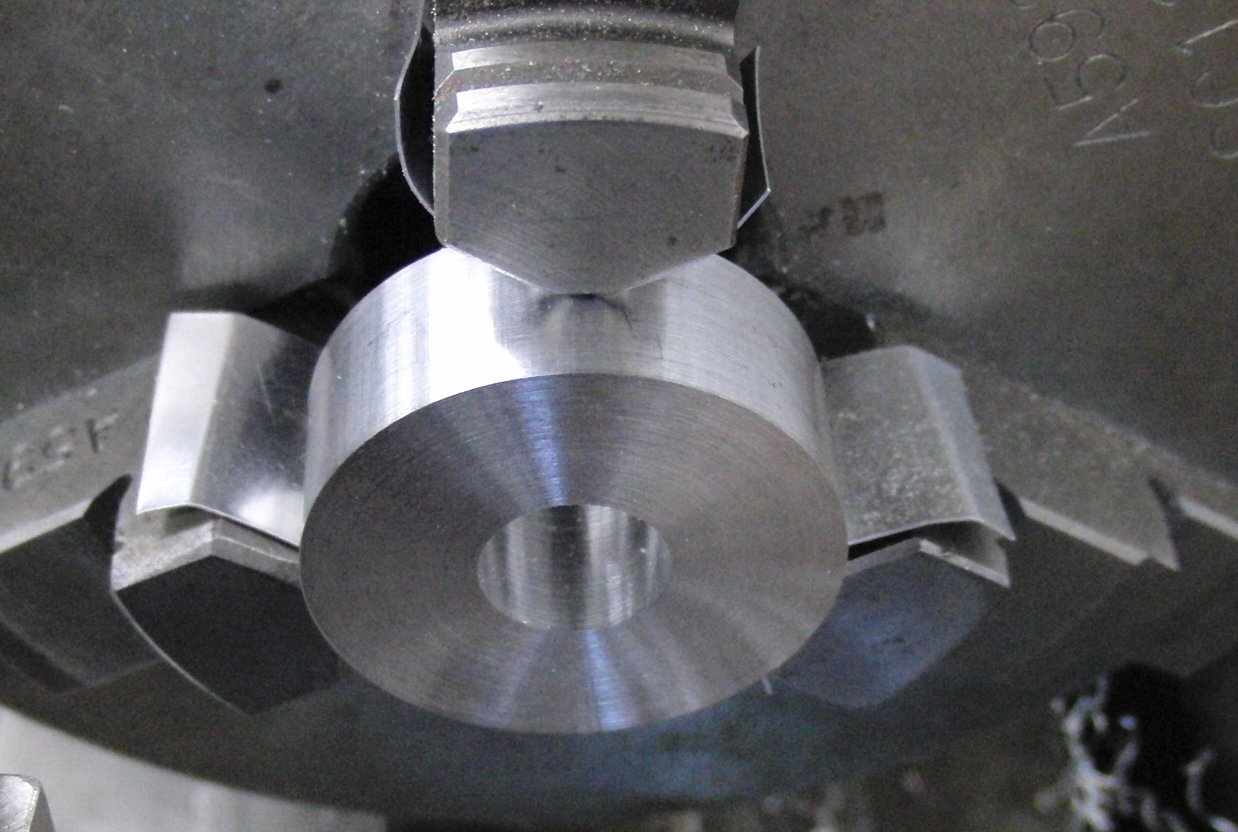

バンドソーの切断面を整えるために,再度,旋盤を使います.

ですが,単純にチャッキングできないという問題が有ります.チャックの爪の長さに対して,切り出したワークの長さが短いからです.

ワークの長さが十分長ければ,チャックの端面に押し付けることで,ワークを面と水平にチャッキングできるのですが,

ワークの長さが短いとこの方法が使えません.

そこで,並行が出ている板をワークとチャックの間に挟み,面を突き合わせながら爪を締めることで水平を確保します.

また,直接チャッキングすると,ワークの表面に傷がつくので,間にアルミや真鍮などの薄い板を挟んでチャッキングします. 今回はt0.1のアルミ板を使いました.

チャックハンドルはあまり強く締めないようにします.というのも,爪の先端だけでワークを掴むと,

爪とチャック本体の間のスライドに無理がかかり良くないからです.

とは言っても,弱すぎるとワークが加工中に外れるというトラブルに繋がります.

いい塩梅というものは経験で得て下さい.

チャッキングが強固ではないのでゆっくり削ります.

とりあえず,バンドソーによる切削面が無くなるまで端面を落とします.そののち厚さの測定を行い,仕上げます.

なお,測定はチャックに咥えたまま行ないます.一旦外してしまうと芯ブレと面フレができてしまいます.

糸面取りを施します.

面取完了.続いて内径の面取を行います.

内径の面取はバイトの逃げ角に注意が必要です. 逃げ角が足りない時は,バイトを若干高めにセットすることで誤魔化すことができます.

これで旋盤の加工は完了です.

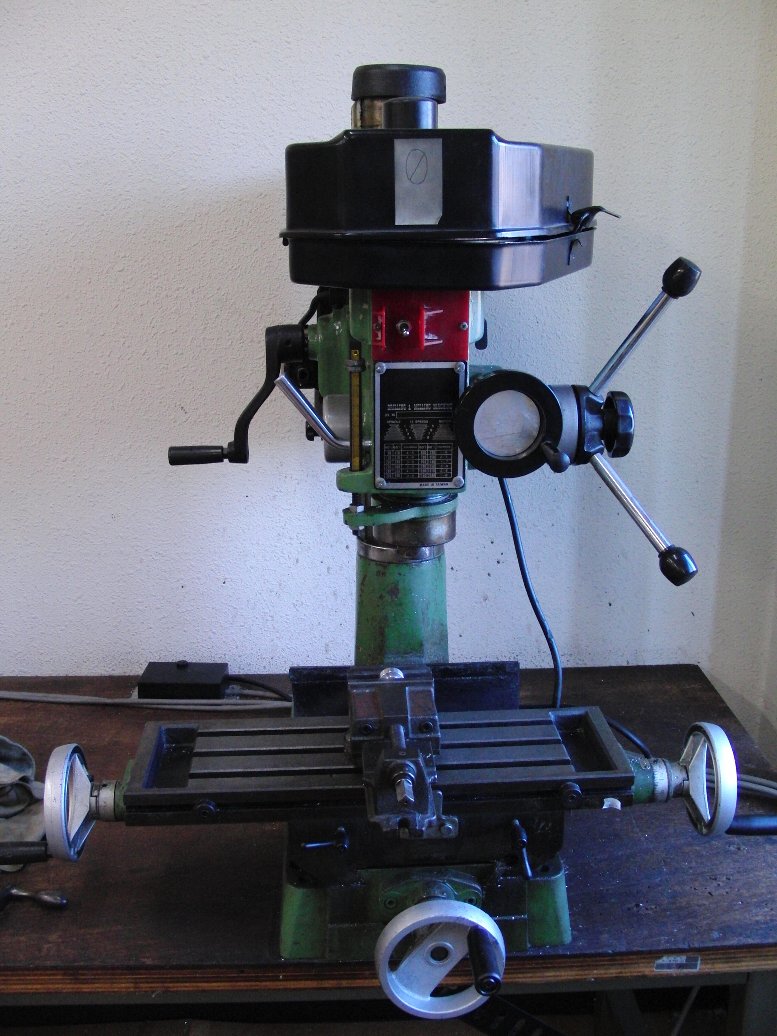

フライス加工

今度はフライス盤を使った加工をします.

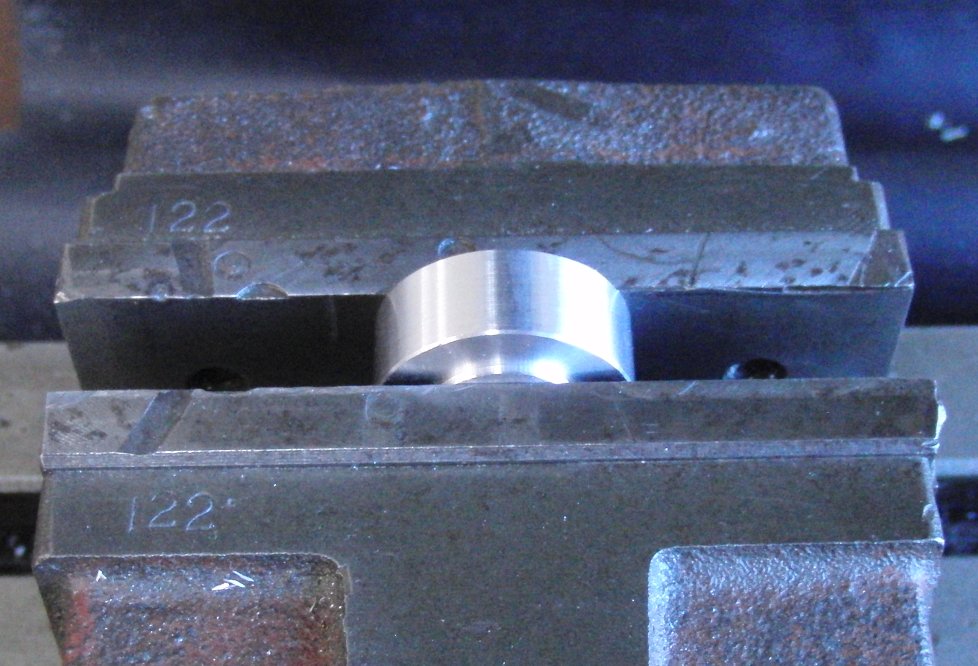

ワークをバイスに固定します.

ワークは必ずバイスの中央で挟むようにします.端っこで挟むとバイスを痛めてしまいます. バイスは高価なものなので,大切に扱いましょう.口金含めて.

ワークの位置出しにはアキューセンターを使います.非常に便利なツールです.

使用している製品は大昭和精機のものです.ネットストアのmonotaroにて5000円ぐらいで購入可能です.

使い方は簡単です.低速で回転させた状態で位置出しをしたい面まで近づけていきます.

使い方は簡単です.低速で回転させた状態で位置出しをしたい面まで近づけていきます.

面に当たると,つなぎ目が横にスライドします. スライドしたときの位置からアキューセンターの半径5mmm分だけオフセットしたところが,面と主軸が交わる位置となります.

ここでは奥行方向について位置出しを行いましたが,同様にして左右方向についても位置出しを行います.

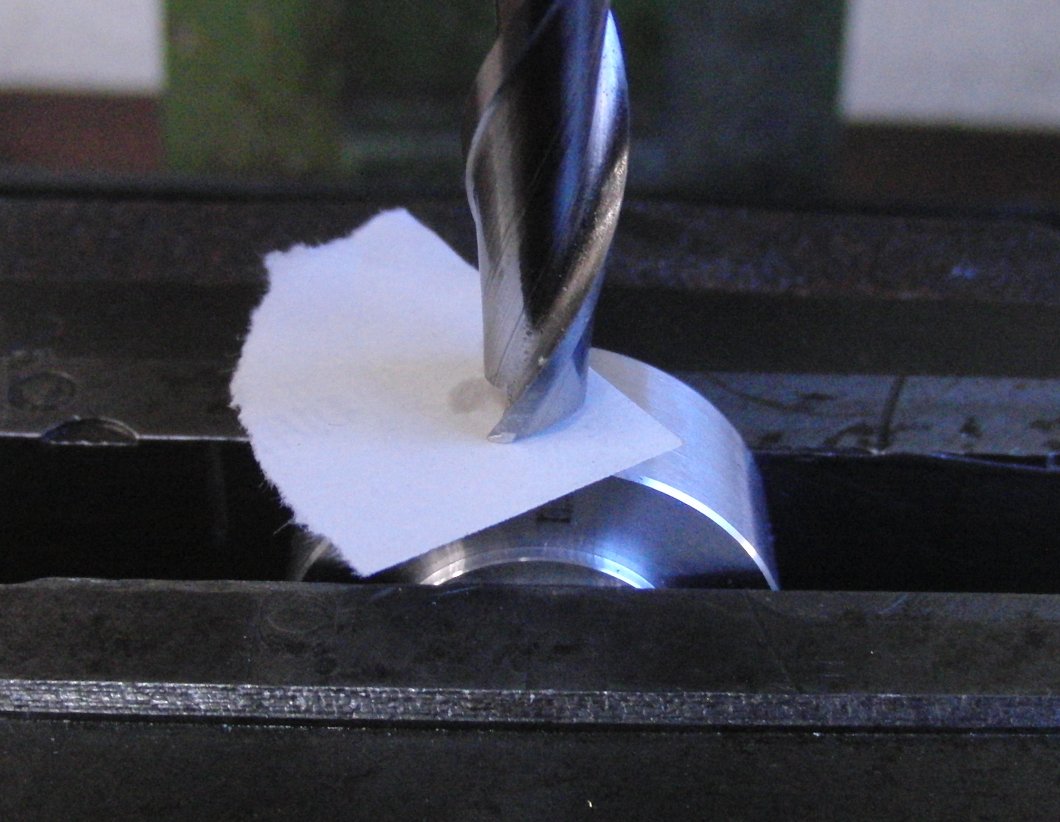

Z軸の原点出しにはアキューセンターが使えません.

ですので,使う刃物とワークの間に紙を挟んだ状態で主軸をだんだんと下ろしていき,紙が動かなくなった点をZ原点とします.

厳密には紙の厚さの分だけZ原点がずれるのですが,今回は問題無い誤差なので無視しています.

なお,使用している刃物はハイスの刃径8.0,二枚刃です.

ハンドルに付いた目盛りを頼りに刃を送ります.Zの切り込みは1mm程度にします.

切り込みが大きすぎると機械全体がビビるので直ぐに分かります.

フライス作業において切削反力を低減するには二つの方法が考えられます.一つは切り込みをそのままで送り速度を下げる方法, もう一つは切り込みを減らして送り速度をそのままに保つ方法です.ではどちらでも良いのかというとそうではないそうです. 前者はやってはいけないとされます.というのも,送り速度を極端に落とすと,刃の逃げ面摩耗が促進されるからです.

フライスによる加工も旋盤の時と同じく,粗取りの後に仕上げ加工というように工程を分けるようにします.

今回はZの切り込みを0.2にして仕上げ加工を行いました.

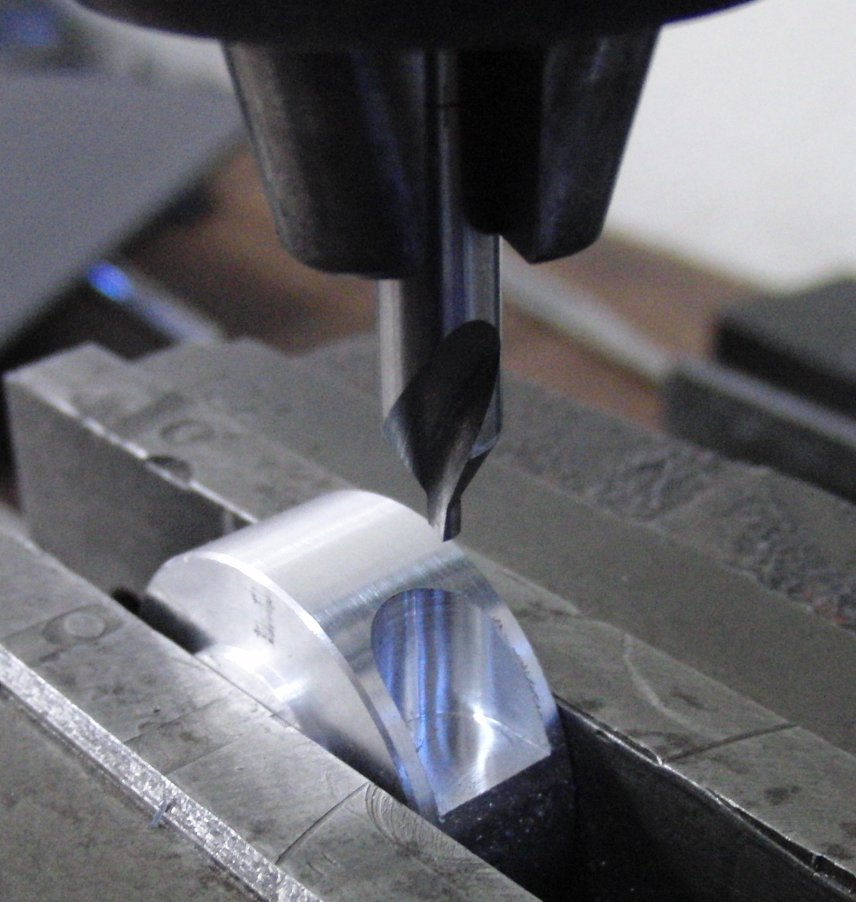

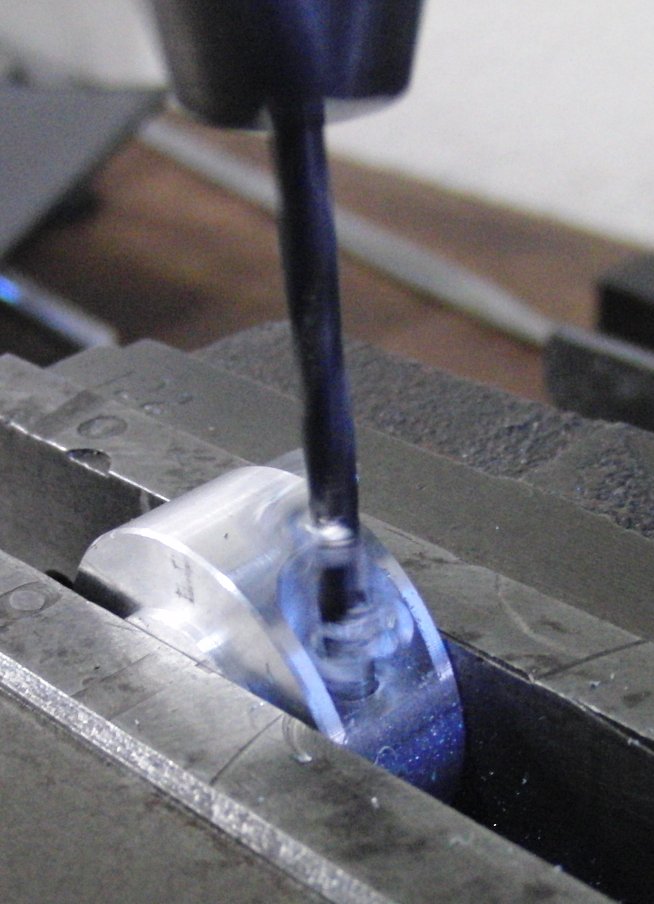

加工も大詰めです.続いてクランプボルトを通す穴を空ける工程に入ります.

アーバからドリルチャックに交換し,センタドリルを掴みます.

もみつけした後にΦ3.3の貫通穴を空けます.

続いて同じ位置でΦ4.2の穴を空けます.今度は貫通穴ではなく途中で止めなければなりません. 貫通させてしまうとタップを立てる場所が無くなってしまいます!

加工深さはZ軸のダイアルを頼りに管理します.

図面ではΦ4.5になっていますが,たまたまD4.2のドリルが見つかったのでこれで空けてしまいました.

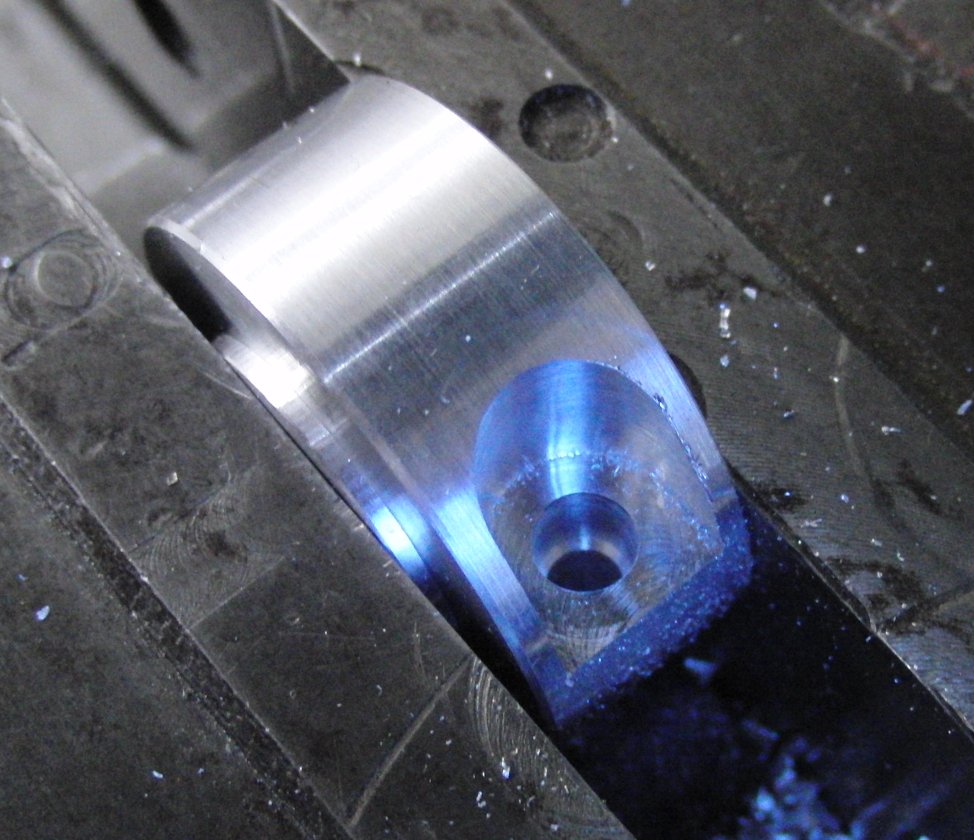

穴が段付きになっていることがわかるかと思います.奥のΦ3.3の部分にM4のタップを立てます.

これでフライス盤を用いた加工は終了です.

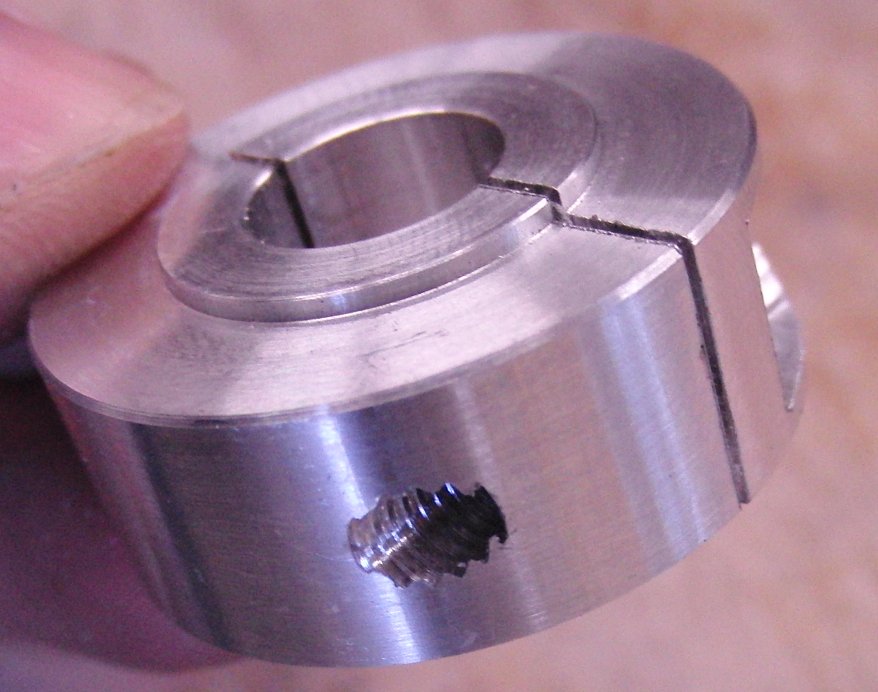

こんな部品ができました.

雑多な加工

バンドソーでスリットを入れます.

理想を言えば,この溝もメタルソーで加工したいのですが,工具が手元に無いのでバンドソーでお茶を濁します.

タップを立てます.折らないように慎重に.

以前,12時間ほどかけて作った部品へタッピングしている時にタップを折ったことがあります.精神的なダメージが非常に大きかったです. 作り直す元気がわかなかったので,グラインダで頭を飛ばしてお茶を濁しましたが...

折らないためのコツとしては,やはり垂直にタップを立てることでしょうか.これは練習すれば出来るようになります. あとは,切れ味が下がってきたら,早めに新品にに交換することでしょうか.

祝完成

バリがまだありますが,とりあえず大きな加工はこれで完了です.

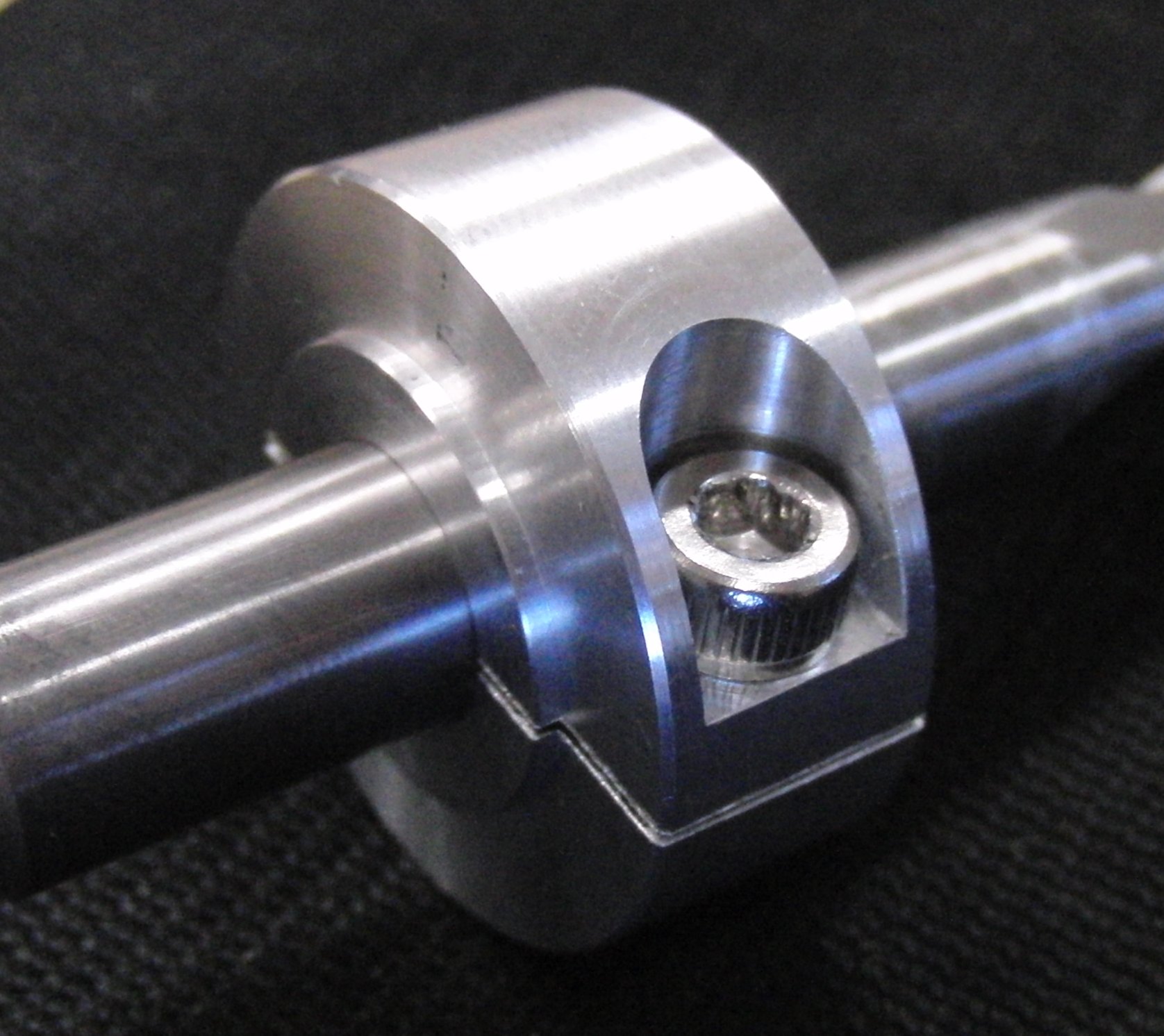

クランプボルトを嵌めてみました.

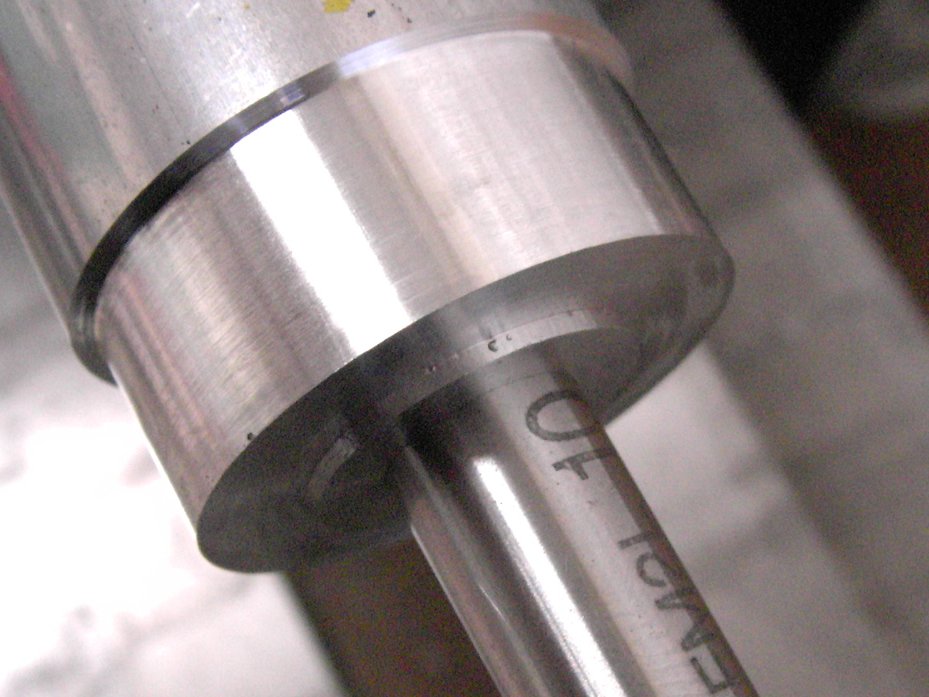

軸を嵌めてみました.ガタは殆どなくグッと押込むと入っていくという感じです.中間ばめですね.

クランプボルトを締めるともう人の手では動かせない状態になります.よかったよかった.

まとめ

とりあえず最初から最後まで写真付きで解説してみました. ですが,製作において必要なノウハウというのは自分で加工し, 送りハンドルの手応えと加工音,そして視覚による情報を通じてしか得られない部分が多々あります.

実際の作業の取っ掛かりとしてこのドキュメントが役に立てば幸いです.

ちなみに,合計の加工時間ですが,写真を撮影しながらということもあり,ざっと5時間程度かかりました.加工のみに集中すれば1時間ぐらいでできるかもしれません.

手加工だと数時間かかるこの加工ですが,5軸複合盤を使えば多分5分かからず製品ができると思います.NCは偉大です.